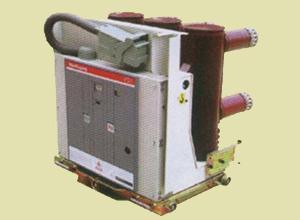

防爆电气设备 保障安全生产的关键技术与设备

在石油、化工、矿山、粉尘加工等存在易燃易爆气体或粉尘的危险环境中,电气设备不仅是生产的动力源,也可能成为引燃引爆的危险源。因此,防爆电气设备应运而生,成为保障这些特殊领域安全生产的基石。

一、防爆电气设备的核心概念

防爆电气设备是指专门设计、制造,旨在防止其内部可能产生的电火花、电弧或高温表面点燃周围爆炸性气体环境的设备。其根本目标是在设备正常运行或发生预期故障时,能够有效阻止爆炸的发生,或将爆炸的破坏性限制在设备外壳内部,防止其蔓延到外部危险环境。

二、主要的防爆技术原理

为了实现防爆目的,工程师们发展出了多种技术原理,形成了不同的防爆型式:

- 隔爆型 (Ex d):这是最经典和常见的防爆型式。其原理是将可能产生火花、电弧的部件置于一个坚固的外壳内。当外壳内部发生爆炸时,其特殊的结构(如隔爆接合面间隙)能够冷却爆炸火焰、降低压力,从而阻止爆炸传播到外部环境。

- 增安型 (Ex e):在设备正常运行时不会产生电弧、火花或危险高温的部件上,采取额外的保护措施(如增强绝缘、加大电气间隙、提高导体连接可靠性等),以进一步提高其安全性,防止在正常运行和认可的过载条件下出现点燃源。

- 本质安全型 (Ex i):通过限制电路中的电能,使其在正常工作或规定故障状态下产生的电火花和热效应均不足以点燃周围的爆炸性混合物。该型式通常用于仪表、传感器等低功耗设备,允许在危险区域进行带电维护。

- 正压型 (Ex p):通过保持设备外壳内部保护气体的压力高于外部环境压力,从而阻止外部爆炸性气体混合物进入外壳内部。

- 浇封型 (Ex m):将可能产生点燃源的电气部件用树脂类化合物浇封起来,使其与爆炸性环境隔离,并防止其引燃环境。

- 无火花型 (Ex n):在正常运行条件下,设备不会产生能点燃爆炸性环境电弧或火花,适用于2区(在正常运行时不太可能出现爆炸性环境的区域)等危险程度较低的区域。

三、防爆电气设备的选型与应用

选择合适的防爆电气设备是确保安全的关键。选型需严格遵循以下步骤:

- 识别危险区域:根据国家标准(如GB 3836系列)或国际标准(如IEC 60079系列),明确设备安装区域属于0区、1区还是2区(气体环境),或20区、21区、22区(粉尘环境)。不同区域对设备的防爆等级要求不同。

- 确定爆炸性物质特性:识别环境中存在的易燃物质(如甲烷、氢气、煤尘、面粉尘等),并确定其类别(I类:矿井甲烷;II类:工厂气体;III类:粉尘)、级别(代表最小点燃能量)和组别(代表点燃温度)。设备必须与之匹配。

- 考虑环境条件:温度、湿度、腐蚀性、振动等环境因素也会影响设备的选择和防护等级(IP等级)。

- 选择正确的防爆标志:一台设备的防爆标志,例如“Ex d IIB T4 Gb”,就完整地指明了其防爆型式、适用气体类别、气体组别和温度组别。必须确保标志与现场危险环境完全匹配。

四、安装、使用与维护的严格性

防爆电气设备的安全性能不仅取决于产品本身的质量,更依赖于正确的安装、规范的使用和定期的维护。

- 安装:必须由专业人员进行,确保隔爆面清洁无损、电缆引入装置密封可靠、接地良好。任何不当的安装都可能破坏其防爆完整性。

- 使用:严禁超负荷运行,不得随意更改设备内部结构和电气参数。

- 维护与检修:必须制定严格的维护规程。检修时,若需打开防爆外壳,必须先切断电源。检修后,必须确保所有防爆部件(如隔爆面、密封圈)恢复原状,紧固件齐全并拧紧。

五、结论

防爆电气设备是现代工业安全生产体系中不可或缺的一环。它通过精密的工程设计和严格的标准规范,将电气设备在危险环境中潜在的点火风险降至最低。从设计选型到安装维护,每一个环节都至关重要。只有深刻理解其原理,严格遵守操作规程,才能充分发挥防爆电气设备的“铠甲”作用,为高危行业的持续、稳定、安全生产筑牢防线。

如若转载,请注明出处:http://www.ac-aps.com/product/36.html

更新时间:2026-02-24 14:07:41